印染廢水硫自養反硝化深度脫氮技術

紡織工業是關系國計民生的支柱產業,同時又是廢水排放量最大的工業行業之一。在41個工業行業中,紡織工業廢水排放量約21.0×108m3/a,位居第3位;化學需氧量(COD)及氨氮(NH4+-N)排放量分別約為20.6×104和1.5×104t/a,均位居第4位。其中,印染作為提升紡織產品附加值的關鍵環節,廢水及污染物的排放量占全紡織行業的80%左右,是紡織行業廢水及污染物的主要來源。同時,印花過程尿素固色劑的使用及液氨絲光、整理等新工藝的應用,使印染廢水中氮素含量逐步攀升,脫氮成為行業生態環境保護突出問題。

在印染產業聚集區建立集約化管理的工業園,實現廢水集中處理,是紡織印染行業的可持續發展模式。紡織印染工業園廢水集中處理廠出水總氮(TN)普遍執行《紡織染整工業水污染物排放標準》(GB4287—2012),在水環境敏感及容量低的地區則執行《城鎮污水處理廠污染物排放標準》(GB18918—2002)一級B或一級A標準,部分省、市、區域甚至制定了更為嚴格的排放標準。

基于硝化、反硝化過程的AO工藝是污水處理廠普遍采用的脫氮工藝,但受限于硝化液回流比,一般難以獲得較高的脫氮效率。在常規AO脫氮工藝之后設置異養反硝化濾池,是進一步削減出水TN的有效措施。常規AO工藝經充分好氧曝氣,出水剩余氮素往往以硝態氮(NO3--N)為主,通過異養反硝化深床濾池深度脫氮,依然需要投加有機碳源(乙酸鈉、甲醇等),存在成本高、污泥量大的問題,且外加碳源投加量較大還可能造成出水有機物超標。此外,外加碳源大部分轉化為CO2,增加了溫室氣體排放。為解決上述問題,近年來自養反硝化脫氮技術被廣泛研究。作為自養反硝化電子供體的常用無機物包括低價態硫(S0、S2-、S2O32-)、鐵(Fe0、Fe2+)等,可分別形成硫、鐵自養反硝化。在硫自養反硝化中,單質硫(S0)可制備成填料,更易于與反硝化濾池結合,并具有污泥產生量低的特點,同時硫自養反硝化還可降低脫氮過程中N2O溫室氣體排放,已成為自養反硝化脫氮的發展方向。

目前大部分相關研究限于生活污水二級生化處理出水的深度脫氮,鮮見針對于水質特征較為復雜的印染廢水深度脫氮研究。為滿足印染廢水集中處理廠未來氮排放提標及溫室氣體減排要求,以紹興某污水處理廠二級生化出水為處理對象,開展了硫自養反硝化濾池深度脫氮中試研究,為硫自養反硝化脫氮技術用于印染廢水深度脫氮提供科學依據與技術支撐。

1材料與方法

1.1處理工藝現狀與試驗水質

紹興某污水處理廠是目前國內規模最大的以印染廢水為主的工業廢水集中處理廠,處理規模為60×104m3/d,處理單元包括粗格柵、穩流池、調節池、進水提升泵房、前物化高效沉淀池、選菌池、氧化溝、二沉池、反硝化深床濾池、芬頓氣浮池,處理后出水水質達到《紡織染整工業水污染物排放標準》(GB4287—2012)后排入錢塘江。

為確保TN穩定達標,在二沉池后設置以甲醇為碳源的異養反硝化濾池。但甲醇為危險化學品,對運行管理的要求較高,同時甲醇被反硝化菌利用后大部分轉化為CO2溫室氣體。為解決這些問題,在現場開展了硫自養反硝化濾池深度脫氮中試研究。中試裝置以二沉池出水為進水,現場實測TN、NH4+-N、NO3--N分別為12.2~29.0、1.64~3.9、6.32~15.6mg/L,基本不含亞硝態氮(NO2--N)。經生化池充分好氧硝化,二沉池出水NH4+-N、NO2--N濃度較低,氮素主要存在形式為NO3--N,同時含有部分有機氮。

1.2 中試裝置及運行

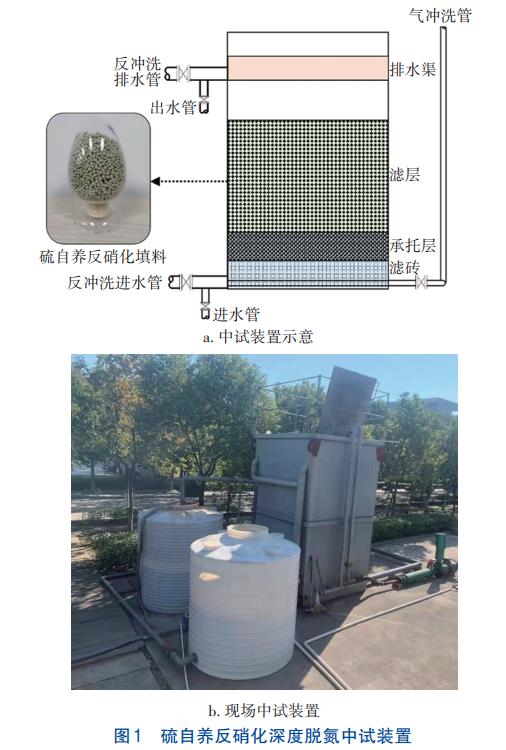

硫自養反硝化深度脫氮中試裝置見圖1,采用反硝化濾池池型,為上向流,尺寸為L×B×H=2.29m×2.23m×3.90m,濾池中裝填自主研發的以S0為主要組分的硫自養反硝化填料(填料層厚度為1.34m,填充量為6.84m3),同時復配鐵礦石及促進微生物生長的微量元素。主要性能參數:表觀呈球形或橢球形,帶中空小孔,粒徑為3~6mm;堆積密度約為1.15t/m3;去除1gNOx--N的消耗量≤3.0g;含泥量≤1.0%;比表面積≥45.0m2/g;空隙率≥40.0%。卵石承托層厚度為0.38m,填充量約為2m3。

濾池采用氣水聯合反沖洗,其中氣沖強度為40~60m3(/m2·h),水沖強度為15~20m3(/m2·h),反沖洗用水為中試裝置處理后出水。反沖洗程序:先氣沖洗3min,再氣水聯合沖洗5~8min,最后水沖洗5min;反洗頻率為1次/周,如進水SS較高則適度增加反洗頻率。為驅除反硝化產生的N2,防止濾層及管道發生氣阻現象,還需增加驅氮反沖洗。驅氮反沖洗僅采用水沖,強度與正常反沖洗一致,沖洗時間為2~3min,頻率為1~4次/d。

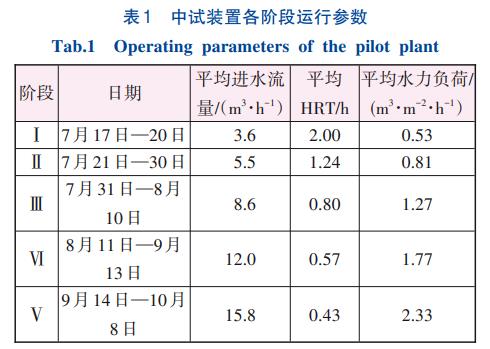

2021年7月17日—10月8日進行中試,裝置在各階段的運行條件見表1。在運行過程中,依據水力負荷的不同將運行期劃分為5個階段。啟動期采用較低的水力負荷,并接入從成熟硫自養反硝化濾池中采集的污泥菌種,其MLSS約為15000mg/L,在實驗室通過硫自養反硝化填料的杯罐實驗測定,脫氮率達85%。啟動后逐步提升水力負荷,以考察硫自養反硝化濾池的深度脫氮效能及潛力。

1.3 分析項目及方法

COD:重鉻酸鉀法;NH4+-N:納氏試劑分光光度法;NO3--N:紫外分光光度法;NO2--N:N-(1-萘基)-乙二胺分光光度法;TN:堿性過硫酸鉀消解紫外分光光度法;TP:鉬酸銨分光光度法;SS:重量法;堿度:酸堿指示劑滴定法;pH、ORP:便攜式分析儀。

2、結果與分析

2.1 氮素去除及轉化

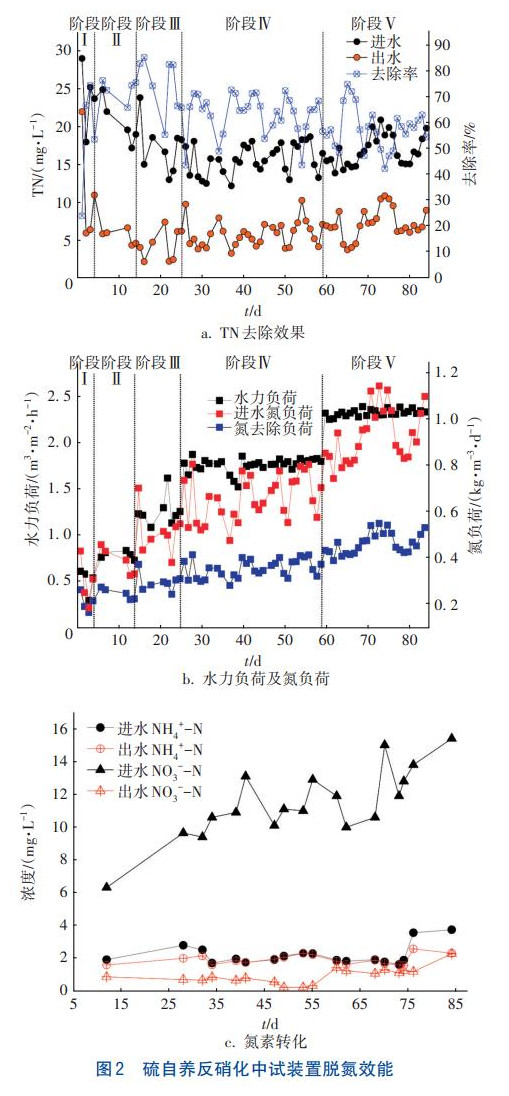

硫自養反硝化對TN的去除及氮素轉化見圖2。

在階段Ⅰ(第1~4天),平均水力負荷和進水氮負荷分別處于0.53m3(/m2?h)、0.3kg/(m3?d)的較低水平。在進水平均TN為24.0mg/L的條件下,出水平均TN為11.4mg/L,TN去除率達到52.6%。在此階段,平均TN去除負荷為0.15kg/(m3?d)。適應階段的運行效果表明,硫自養反硝化濾池接種運行穩定的硫自養反硝化成熟污泥菌種后,在相對較短的時間內就可獲得一定的脫氮率。

在階段Ⅱ(第5~14天),將平均水力負荷提升至0.81m3(/m2?h),平均進水氮負荷隨之升至0.40kg/(m3?d)。進水平均TN為20.5mg/L,出水平均TN為5.5mg/L,去除率為73.0%,平均去除負荷為0.29kg/(m3?d)。該階段在水力負荷、進水氮負荷進一步提升的條件下,TN去除率、去除負荷顯著提高。

在階段Ⅲ(第15~25天),進一步將水力負荷、進水氮負荷分別提升至1.27m3(/m2?h)、0.52kg/(m3?d)。進水平均TN為17.3mg/L,出水平均TN為4.5mg/L,去除率為74.1%,平均去除負荷為0.39kg/(m3?d)。可見,在水力負荷、進水氮負荷進一步提升的情況下,氮去除負荷較階段Ⅱ亦進一步提高,但TN去除率提升較小。與階段Ⅱ相比,在保持脫氮效率的前提下,水力負荷、進水氮負荷的提升有利于減小反應器容積。

在階段Ⅳ(第26~59天)將水力負荷提升至1.77m3(/m2?h),進水氮負荷提升至0.67kg/(m3?d)。進水平均TN為15.8mg/L,出水平均TN為5.9mg/L,去除率為62.9%,平均去除負荷為0.42kg/(m3?d)。在階段Ⅴ(第60~84天)持續將水力負荷提升至2.33m3(/m2?h),進水氮負荷提升至0.94kg/(m3?d)。進水平均TN為16.9mg/L,出水平均TN為7.2mg/L,去除率為57.1%,平均去除負荷為0.54kg/(m3?d)。由于反應時間持續縮短,兩個階段的水力負荷及進水氮負荷進一步提升,使TN去除率顯著降低。表明此時的水力負荷及氮負荷已偏高。

綜上所述,各階段的出水TN均能穩定達到GB18918—2002的一級A標準(15mg/L)、《城鎮污水處理廠主要水污染物排放標準》(DB33/2169—2018)中現有城鎮污水處理廠TN為12(15)mg/L的要求。在水力負荷為1.27m3(/m2?h)、進水氮負荷為0.52kg/(m3?d)的條件下,TN去除率可達74.1%,為最佳設計及運行參數。據相關研究,在單質硫與菱鐵礦的最優容積比為1∶3的條件下,單質硫及菱鐵礦驅動的自養反硝化系統在12h的停留時間內,可去除28mg/L的NO3--N和3.1mg/L的PO43--P;在處理二級生化出水的中試生物濾池中,對NO3--N和PO43--P的去除效果穩定,出水NO3--N和PO43--P分別為4.0和0.2mg/L;硫桿菌(Thiobacillus)豐度占比為67.8%,是主要的優勢菌種。通過煅燒天然黃鐵礦制備具有納米結構的磁性黃鐵礦,并應用于自養反硝化生物濾池處理實際二級生化出水,在536d的運行期間,出水氮、磷濃度分別降至(0.05±0.01)、(0.03±0.01)mg/L,優勢菌種Thiobacillus的相對豐度高達87%。可見,對于低碳氮比(C/N)且主要氮素形態為NO3--N的二級生化出水,硫自養反硝化濾池具有高效、穩定脫氮的共性特征,且運行過程中易于富集對硫自養反硝化起關鍵作用的優勢菌種。

此外,為闡明氮素轉化規律,在第12~84天測定了進出水NH4+-N、NO3--N、NO2--N濃度,其中進出水NO2--N濃度較低(≤0.02mg/L),不屬于廢水中主要氮素,故不作分析。由圖2(c)可知,廢水中的氮素以NO3--N為主,同時含有少量NH4+-N,主要原因是裝置進水為生化處理出水,已經過充分的好氧硝化。在進水平均NO3--N為11.5mg/L的條件下,出水平均NO3--N為0.9mg/L,去除率為91.8%,表明NO3--N可通過S0電子供體驅動的硫自養反硝化作用去除。對于NH4+-N,在平均進水為2.2mg/L的條件下,出水平均濃度為1.9mg/L,氨氮的微弱去除主要歸因于微生物同化作用。同時,NH4+-N、NO3--N、NO2--N的總和低于TN,結合圖2(a)出水中依然存在一定濃度的TN,表明進水中存在一定濃度的溶解性有機氮(DON)。據相關研究,采用異養反硝化濾池處理二級生化出水,處理后出水依然含有31.2%~39.8%的DON,尤其在C/N為3的條件下,出水DON及可生物利用溶解性有機氮(ABDON)濃度達到最大,有機氮難以通過反硝化濾池被完全去除。這與本研究中出水存在一定量的DON結果一致。從理論上分析,DON必須通過氨化作用生成NH4+-N,并進一步通過硝化、反硝化作用去除,而反硝化濾池不具備相應工藝條件和生化環境,因此難以完全去除DON。

2.2 COD及SS去除

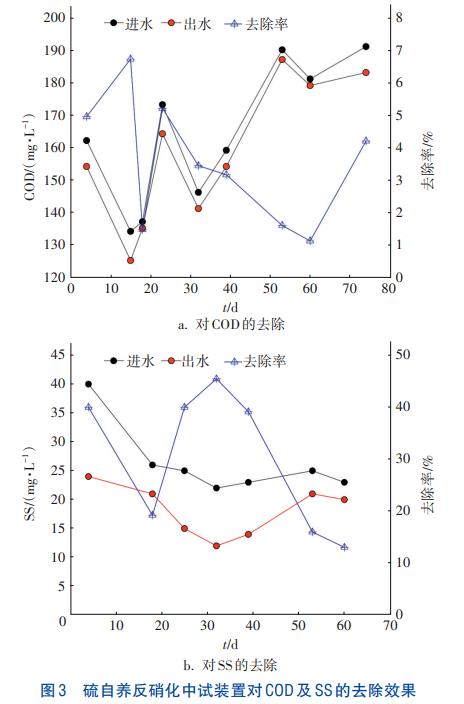

硫自養反硝化中試裝置對COD及SS的去除效果見圖3。

圖3(a)為第4、15、18、23、32、39、53、60、74天進出水COD測定結果。進水平均COD為163.7mg/L,出水平均COD為158.0mg/L,去除率為3.5%。因硫自養反硝化裝置進水為印染廢水經前物化高效沉淀池、氧化溝、二沉池處理后的出水,COD組分主要為難生化降解的有機物,難以為異養反硝化菌所利用,因而不會產生有機物誘發異養反硝化菌生長并抑制自養反硝化的問題。同時,結合前述硫自養反硝化表現出較高的脫氮效率,表明難降解有機物的存在對硫自養反硝化菌及脫氮過程無顯著影響。

圖3(b)為第4、18、25、32、39、53、60天進出水SS測定結果。進水平均SS為25.9mg/L,出水平均SS為19.3mg/L,去除率為24.4%。硫自養反硝化濾層的截留對SS有一定的去除作用,但受濾層高度限制,SS的去除率偏低。如需保證良好的過濾效果,一般要求濾層厚度/有效粒徑即H/d10≥1000。

2.3 處理前后ORP、堿度及pH變化

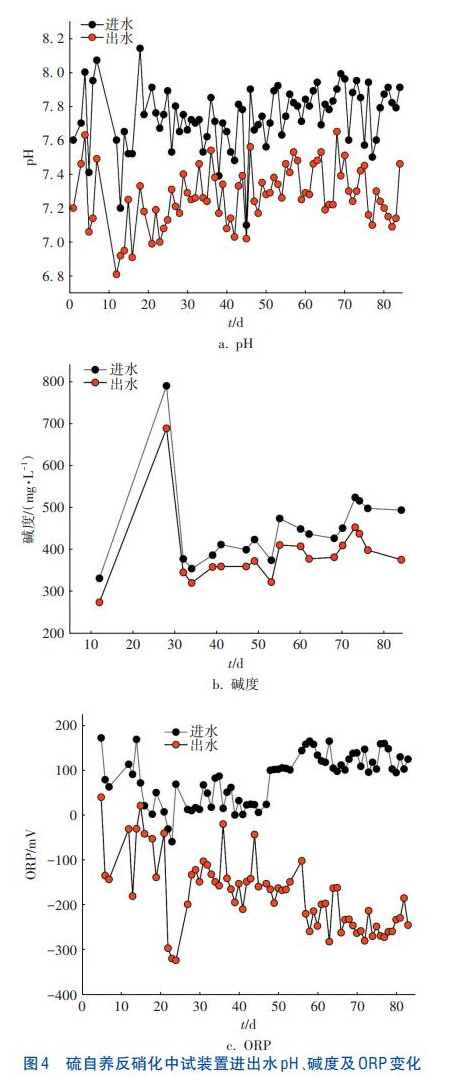

在中試裝置運行期間,同步檢測了進出水pH、堿度、ORP的變化,結果見圖4。另外,進出水溫度相近,并維持在31.5~35.5℃的范圍,處于適宜反硝化菌生長的溫度區間,對處理效果無明顯影響。

由圖4可以看出,經硫自養反硝化濾池處理后,廢水平均pH由7.7降低至7.3,平均堿度由451.2mg/L降至392.2mg/L。其中,第28天進水堿度高達789.0mg/L,可能是由于污水處理廠受進水沖擊負荷所致。硫自養反硝化產酸是導致pH及堿度降低的主要原因。圖4(c)顯示,在進水平均ORP為83.0mV的條件下,經裝置處理后降至-175.0mV,表明硫自養反硝化填料中的還原性S0在自養反硝化菌的作用下參與了NO3--N的還原過程,從而使體系ORP降低。

2.4 硫自養反硝化與異養反硝化技術經濟對比

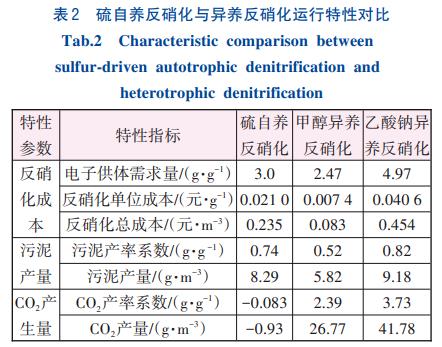

硫自養反硝化與異養反硝化的主要差異在于電子供體、硝酸鹽還原過程及污泥產量的不同。根據硫自養反硝化和異養反硝化的理論計量學公式,結合中試數據及電子供體市場價格,對比分析了自養和異養反硝化成本及污泥產量,結果見表2。其中,進水平均TN為17.1mg/L,出水平均TN為6.5mg/L,平均去除量為11.2mg/L;硫自養反硝化填料、甲醇(純度為99.9%)、乙酸鈉(純度為99.9%)分別按7000、3000、8000元/t計算。

由表2可知,硫自養反硝化的脫氮成本高于以甲醇為碳源的異養反硝化,但低于以乙酸鈉為碳源的異養反硝化。由于甲醇屬危險品,在污水處理工程中應用受限,與以乙酸鈉為碳源的異養反硝化相比,硫自養反硝化的脫氮成本較低,尤其對于大規模印染廢水處理工程,可顯著降低運行費用。從污泥產率系數及產量分析,硫自養反硝化高于以甲醇為碳源的異養反硝化,但低于以乙酸鈉為碳源的異養反硝化。在溫室氣體CO2產生量方面,異養反硝化過程中70%以上的碳源轉化為CO2,使其具有較高的CO2排放量。由于硫自養反硝化過程不消耗有機碳源,故不產生CO2排放;反而在反硝化過程中自養菌為維持自身生長,需要捕集一定量的CO2,因此硫自養反硝化屬固碳過程,有利于溫室氣體減排。

3、結論

①在中試裝置連續84d運行期間,進水平均TN為17.1mg/L,出水平均TN為6.5mg/L,可以穩定達到《城鎮污水處理廠污染物排放標準》(GB18918—2002)一級A標準和浙江省地方標準。

②硫自養反硝化濾池無需外加碳源。在水力負荷為1.27m3(/m2?h)、進水氮負荷為0.52kg/(m3?d)的條件下,TN去除率高達74.1%,為最佳設計及運行參數。

③硫自養反硝化濾池對生化出水COD無顯著去除效果,微生物同化對NH4+-N有一定去除效果,通過填料截留作用可去除部分SS。經中試裝置處理后,廢水pH、堿度及ORP降低,表明還原性S0在自養反硝化菌的作用下參與了NO3--N的還原過程。

④與異養反硝化相比,硫自養反硝化具有成本及污泥產量低的特點,且不存在外加碳源轉化為溫室氣體CO2的排放問題,自養微生物的同化使其具有一定固碳作用。

廣東建樹環保科技有限公司是一家專業從事工業廢水處理、工業廢氣處理和環境修復的環保設備研發與銷售服務的企業。為工業企業和市政工程等項目提供工業廢水處理、工業廢氣處理、有機廢氣VOCs處理的一體化解決方案,從“工程設計”、“工程承包”、“設備采購”、“安裝調試”、“耗材銷售”、“運營管理”、“環評辦理”等環節提供專業的差異化服務,聯系電話:135 5665 1700。