丁腈手套廢水處理及中水回用技術

1、項目背景

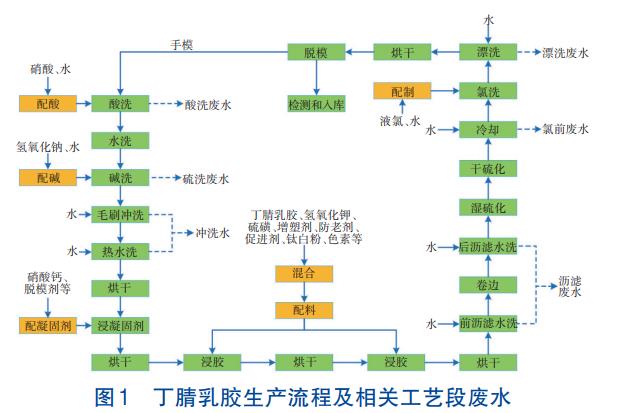

丁腈膠乳是人工合成膠乳制品的一種,常規丁腈膠乳是由丁二烯、丙烯酸或甲基丙烯酸聚合而成。與天然膠乳相比,丁腈膠乳具有耐油、耐溶劑、耐磨、耐老化、耐熱、耐屈撓、抗靜電、無過敏風險等優點。目前,丁腈手套廣泛用于工業、日常生活及醫療領域。丁腈手套的基本生產加工流程為:手模、酸洗、堿洗、干燥、浸凝固劑、干燥、浸膠、干燥、瀝濾、卷邊、濕硫化、干硫化、氯化、脫模、檢驗、包裝(見圖1)。因手套的生產工藝流程較長,副產物和中間產物多,廢水成分復雜,污染物主要來自產品添加劑以及乳膠等難降解的可溶性膠體及有機物,導致廢水膠體濃度高、可生化性差,對整體廢水處理及中水回用提出了較高的要求。

本研究通過分析丁腈乳膠的生產原料、生產工藝及產生的相關廢水,對不同工藝段廢水進行試驗驗證,同時結合之前大量的研究及工程實踐經驗,優化處理工藝,使生產廢水達到工業行業污染物排放標準、城鎮下水道排放標準及生產回用水標準;再通過工程經濟技術分析,明確主要投資運行成本,為丁腈手套生產廢水的處理工藝設計及應用提供參考數據。

2、設計進、出水水質

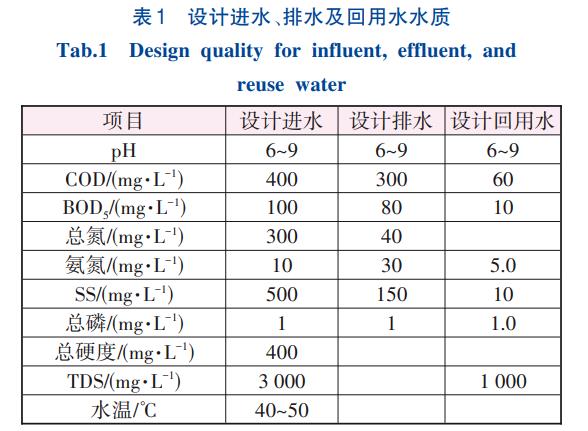

設計進水、排水、回用水的水質指標見表1。

丁腈手套廢水的設計處理規模為1×104m3/d,其中外排水量為5000m3/d,回用水量為5000m3/d。設計出水水質執行《橡膠制品工業污染物排放標準》(GB27632—2011)中新建企業間接排放標準和《污水排入城鎮下水道水質標準》(GB/T31962—2015)表1中A級標準,回用水質滿足《工業循環冷卻水處理設計規范》(GB/T50050—2017)中表6.1.3指標要求。

3、廢水處理工藝設計

3.1 水質分析

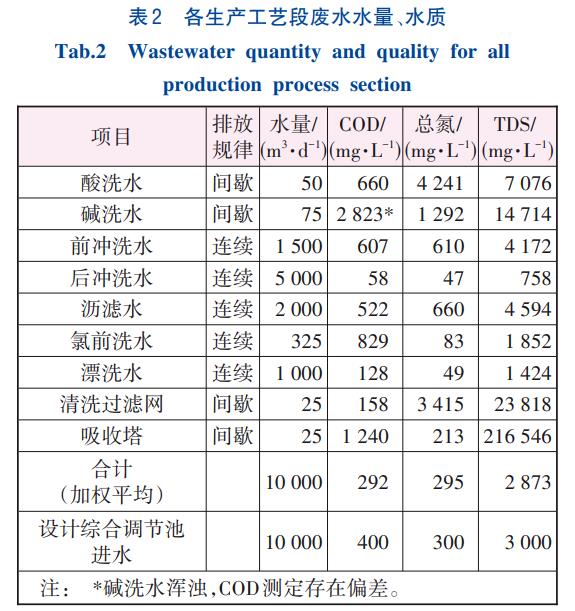

取丁腈手套生產裝置各工藝段廢水進行水質檢測,每個生產段的水量及水質指標見表2。

廢水中的污染物與生產原料及工藝息息相關:酸洗功能是清洗手模表面污漬、軟化硬脂酸鈣,酸洗水中主要污染物包括硝酸、硝酸鈣、COD、總氮等;堿洗主要用氫氧化鈉和次氯酸鈉,清洗手模表面的污漬、去掉硬脂酸鈣等;前沖洗水為稀釋的堿洗水,后沖洗水為稀釋的前沖洗水,隨著不斷沖洗稀釋,污染物濃度逐漸降低;瀝濾水為手套浸膠后的廢水,丁腈乳膠、硝酸鈣、硬脂酸鈣、陰離子表面活性劑等污染物濃度較高;氯前洗水為稀釋后的瀝濾水;氯化工藝需使用氯氣溶于水中,因此漂洗水中含有部分次氯酸鈉及鹽酸污染物;吸收塔廢水主要處理氯氣的廢氣,主要污染物是堿性藥劑及氯離子等。所有進水經過混合后,根據丁腈生產廢水長期運行情況,選擇不利的進水條件,主要設計進水COD≤400mg/L、總氮≤300mg/L、TDS≤3000mg/L。

丁腈廢水處理的主要重點、難點:①生產中大量使用硝酸及硝酸鈣,導致廢水中以硝酸根為主的總氮含量較高,生化系統反硝化負荷較大;②廢水中碳、氮、磷比例不平衡,需投加營養物進行調理;③生產廢水中含有陰離子表面活性劑,導致生化過程中產生泡沫,泡沫與乳膠裹挾活性污泥產生漂浮物影響生化處理;④丁腈廢水殘留的膠體會造成膜系統污堵,需將多級沉淀、生化降解、過濾等工藝聯用,以降低膜污堵風險。

生化處理是確保總氮及COD等達標的主要工藝。按照該工程的進水水質(COD≤400mg/L,TN≤300mg/L),生物脫氮時碳源不能滿足要求,為保證硝化反硝化效率,在反硝化系統中設碳源投加裝置。同時,由于廢水中缺乏磷營養物,需在生化系統中投加磷源,以提高生化處理效果。

3.2 預處理工藝設計

高濃度廢水共有5股,主要包括酸洗水、堿洗水、瀝濾水、濾網清洗水、吸收塔廢水,占總水量的20%~25%,這些廢水中含有濃度較高的膠體、COD、酸、堿、陰離子表面活性劑等特征污染物。高濃度廢水設計水量為2400m3/d,COD≤800mg/L,TN≤800mg/L。前沖洗水和氯前洗水是稀釋后的堿洗水或者瀝濾水,后沖洗水和漂洗水污染物含量較低,這4股低濃度廢水占總水量的75%~80%。在廢水污染物濃度較高、水量較少時,處理成本低、效果好,因此先對高濃度廢水進行單獨的預處理,以降低后續系統的污染物濃度。田園等研究了芬頓試劑對高濃度丁腈乳膠廢水的處理效果,結果顯示COD去除率最高可達80%,整體處理效果明顯。考慮到芬頓預處理運行成本高、鹽含量增加,同時產生的污泥存在鑒定為危廢的風險,因此未予采用。

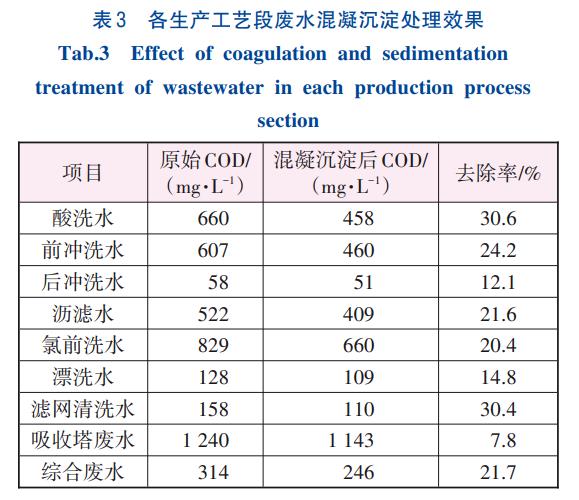

各生產工藝段廢水混凝沉淀處理效果見表3。由表3可知,綜合廢水COD去除率達到21.7%,混凝沉淀能夠有效去除COD等污染物。管大祥等和曾佳俊均采用氣浮作為高濃度廢水預處理工藝,現有工程實例也顯示氣浮處理效果明顯,因此確定預處理采用氣浮工藝。

部分手套在生產中可能進到廢水里,在調節池前采用細格柵攔截以防止后續提升水泵泵腔堵塞。經過調節池調節水質水量后,綜合廢水同樣采用氣浮處理工藝。丁腈手套生產廢水溫度最高達到55℃,通常活性污泥法的設計溫度為10~35℃,當溫度上升至39℃后生化系統中微生物反應速率迅速降低,因此需將綜合廢水的水溫降至35℃以下保證后續生化系統的運行。考慮到常規冷卻塔有除臭的要求,選用管式換熱器對廢水進行換熱,同時將余熱回收重新用于生產,增加能量回收、減少碳排放。廢水硬度通常在100mg/L以下,再經過氣浮預處理,后續在換熱器中污堵或結垢的風險較低。

3.3 生化工藝設計

在丁腈廢水處理過程中,需要充分考慮總氮的去除。針對進水硝態氮為300mg/L、碳氮比不高的特點,采用常規A/O工藝加碳源的生化方式,同時在生化池中使用生物繩填料,提高污泥濃度和總氮的去除效果。該項目的中水回用率為50%,最終出水總氮≤40mg/L,生化系統出水總氮需達到20mg/L以下,生化系統的總氮去除率為93.3%,因此采用兩級A/O聯用工藝。在生化處理過程中,使用甲醇或乙酸鈉作為碳源,磷酸二氫鉀作為磷源。廢水在生化過程中產生大量泡沫,故在一級A/O池投加消泡劑。經一級A/O工藝處理后可用碳源大量減少,在二級A/O生化池投加活性炭,利用活性炭的吸附及微生物降解的共同作用去除有機物。活性炭為微生物提供適宜的生長環境,促進微生物的生長,同時活性炭的吸附作用也使水中有機物進一步降低。經生化處理后,采用二沉池與絮凝沉淀池進行泥水分離。經過高濃度廢水氣浮預處理,綜合廢水氣浮預處理、兩級生化及沉淀處理,廢水COD能夠降至160mg/L以下。

3.4 深度處理及中水回用工藝設計

為保證后續中水回用水質達標,對生化處理出水進行深度處理以達到膜進水水質要求。常用的深度處理工藝包括臭氧催化氧化、活性炭吸附、芬頓催化氧化、過濾等,為不增加鹽含量,未采用芬頓工藝,主要對臭氧催化氧化和活性炭吸附工藝進行研究。取某丁腈手套企業污水處理裝置的一級AO生化+絮凝沉淀后的出水水樣,經檢測COD為171mg/L。試驗結果顯示,經臭氧催化氧化1~1.5h后,COD去除率為17%~24%,效果較明顯;COD去除量與活性炭投加量相關,但并非成正比關系,當投加50~200mg/L活性炭時,COD去除率為11.1%~20.5%,投加活性炭與去除COD之比為2.6~5.7。在二級生化處理中投加活性炭進行吸附,為降低運行成本,活性炭設計投加量為50mg/L。

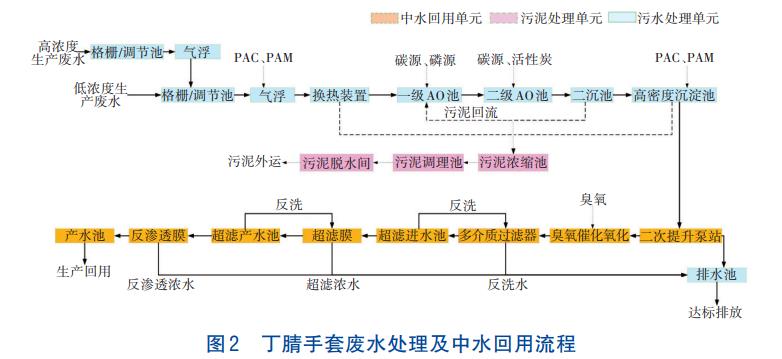

因此,為保證后續中水回用穩定運行,進一步降解大分子有機物,采用臭氧催化氧化工藝進行深度處理(見圖2)。

各處理單元的污染物去除效果見表4。

廢水經提升進入多介質過濾器,截留大分子固體顆粒和膠體,使水質澄清。廢水經過絮凝沉淀、高級催化氧化、過濾后,COD降至100mg/L以下,SS≤10mg/L,滿足雙膜系統的進水要求。然后采用超濾+反滲透系統進行處理,反滲透具有脫鹽功能,為保證反滲透系統穩定運行,在反滲透前采用超濾進行保護。總的來看,在丁腈廢水處理工藝設計中使用多級沉淀、生化、吸附等組合工藝,同時結合臭氧催化氧化和多介質過濾等共同去除殘留有機物及膠體。

4、主要構筑物及設計參數

4.1 預處理

①格柵/高濃度廢水調節池。1座,半地下式鋼混結構,有效容積500m3,HRT為5h。選用1臺循環式齒耙細格柵,渠寬450mm,柵條間隙3mm。池內設置潛水攪拌機2臺,單臺功率2kW;配置提升泵2臺,1用1備,單泵流量100m3/h。

②高濃度廢水氣浮池。設平流式氣浮池1座,處理能力為100m3/h,表面負荷為6m3(/m2·h);設PAC和PAM投加裝置。

③格柵/綜合調節池。1座,半地下式鋼混結構,有效容積5300m3,HRT為11.9h。選用2臺循環式齒耙細格柵,渠寬620mm,柵條間隙3mm。調節池內設置潛水攪拌機4臺,單臺功率7.5kW;配置提升泵3臺,2用1備,單泵流量210m3/h。

④事故池。1座,半地下式鋼混結構,有效容積5300m3,HRT為11.9h。池內設潛水攪拌機4臺,單臺功率7.5kW;配置提升泵2臺,1用1備,單泵流量210m3/h。

⑤氣浮池。設平流式氣浮2臺,單臺處理能力225m3/h,表面負荷6m3(/m2·h);設PAC和PAM投加裝置。

⑥換熱器。設管式換熱器3臺,2用1備,單套處理能力210m3/h。污水側使用材質為不銹鋼316L,熱側水溫50/37℃,冷側水溫25/38℃。

4.2 生化處理

①一級缺氧池。2座,半地下式鋼混結構,總有效容積2800m3,HRT為13.5h。使用?80mm生物繩填料,聚丙烯材質,安裝間距200mm,安裝高度3m。池內設潛水攪拌機8臺,單臺功率4.5kW,污泥濃度4000mg/L。設甲醇、磷酸氫鈉、消泡劑投加裝置。

②一級好氧池。2座,半地下式鋼混結構,總有效容積3400m3,HRT為16.4h。使用?80mm生物繩填料,設置曝氣軟管1050m,硝化液回流比為200%~300%。

③二級缺氧池。2座,半地下式鋼混結構,總有效容積830m3,HRT為4.0h。使用?80mm生物繩填料,池內設置潛水攪拌機4臺,單臺功率2.5kW。設甲醇投加裝置。

④二級好氧池。2座,半地下式鋼混結構,總有效容積830m3,HRT為4.0h。使用?80mm生物繩填料,設置活性炭投加系統,活性炭投加量為50mg/L。

⑤二沉池。直徑為19m的輻流式沉淀池2座,半地下式鋼混結構,表面負荷0.74m3(/m2·h),設污泥回流泵3臺,2用1備,單泵流量70m3/h。

⑥高密度沉淀池。1座分2格,半地下式鋼混結構,沉淀池直徑6.5m,表面負荷6.4m3(/m2·h),污泥回流量為進水的5%。

4.3 深度處理及中水回用

①二次提升泵站。1座,半地下式鋼混結構,停留時間20min。設提升泵3臺,2用1備,單泵流量180m3/h。

②臭氧催化氧化。1座6格,半地下式鋼混結構,總有效容積520m3,停留時間1.5h。設臭氧溶氣混合裝置,池中布置8~16、16~32mm鵝卵石支撐層300mm,總量為23m3,上面覆蓋臭氧催化劑800mm,總量為60m3。設計臭氧發生器為15kg/h,1用1備,投加臭氧與COD比值為1.5∶1。

③多介質過濾器。4用2備,直徑3.4m,濾速10~12m/h。濾料厚1600mm,其中石英砂濾料粒徑0.9~1.2mm,無煙煤濾料粒徑0.8~1.2mm。設置90m3/h進水泵(6用3備)和300m3/h反洗泵(1用1備)。

④超濾膜系統。采用外壓式中空纖維膜,PVDF材質,進水量331m3/h,產水率90%。設2套超濾系統,通量45L/(m2·h),單套產水能力149m3/h,采用膜面積77m2超濾膜86支。配套進出水水池、進水泵、反洗加藥系統、清洗系統等。

⑤反滲透系統。進水量298m3/h,產水率70%。設2套反滲透系統,通量18L/(m2·h),單套產水能力105m3/h,采用膜面積37m2反滲透膜312支。配套產水池、進水泵、高壓泵、沖洗泵、進水加藥系統、清洗系統等。

4.4 污泥處理

①污泥濃縮池。直徑為7.5m的輻流式沉淀池2座,半地下式鋼混結構,污泥固體負荷為56kg/(m2·d)。

②污泥調理池。2座,半地下式鋼混結構,總有效容積160m3。池頂各設置攪拌機1臺。配套陽離子PAM、鐵劑投加裝置。

③污泥脫水間。設置200m2高壓隔膜板框機2臺,互為備用,運行時間12h/d。絕干污泥量5.4t/d,出泥含水率為60%以下。板框機配套進泥柱塞泵、壓榨系統、沖洗水箱、空氣壓縮系統等。

5、技術經濟分析

該工程包含污水處理、中水回用、污泥處理、臭氣處理及電氣自控等系統,工程總投資為6306萬元,其中設備投資為4296萬元,土建投資為2010萬元,深度處理及中水回用投資約占40%。該工程的運行成本為1709萬元/a,包括工資福利費、藥劑費、動力費、污泥處置費、人工費等。廢水處理與污泥處理成本為3.22元/m3,其中碳源成本占整體運行費的1/2以上。深度處理及中水回用的運行成本為2.38元/m(3按照5000m3/d產水進行核算),加權平均后,1×104m3/d廢水處理成本為4.41元/m3。

6、結論

丁腈手套生產廢水總氮較高,碳氮磷比例失衡,碳源投加運行成本高;廢水中的膠體及陰離子表面活性劑使污泥裹挾或產生泡沫,降低了生化處理效果;殘留的膠體會對膜系統產生污堵。針對以上特點,選擇方便易得且價格較低的復合碳源與磷源,在降低運行成本的同時促進生化系統有效運行;采用兩級氣浮預處理去除膠體;深度處理為絮凝沉淀、臭氧氧化、過濾等多級工藝聯用,去除殘留膠體,保障膜系統運行。廢水達標處理工藝采用調節池+換熱裝置+氣浮預處理+兩級生化+高密度沉淀池,并輔以化學除磷、生物活性炭等,出水可以達到工業污染物排放標準和城鎮下水道排放標準。深度處理及中水回用采用臭氧催化氧化+多介質過濾器+超濾+反滲透,可使產水達到生產回用水標準。

廣東建樹環保科技有限公司是一家專業從事工業廢水處理、工業廢氣處理和環境修復的環保設備研發與銷售服務的企業。為工業企業和市政工程等項目提供工業廢水處理、工業廢氣處理、有機廢氣VOCs處理的一體化解決方案,從“工程設計”、“工程承包”、“設備采購”、“安裝調試”、“耗材銷售”、“運營管理”、“環評辦理”等環節提供專業的差異化服務,聯系電話:135 5665 1700。